搬入から搬出までの中継倉庫業務を大幅に強化します

予測不可能な小口貨物の増量にも対応します。そのため、フォワーダーや倉庫オペレーターはビジネス拡大の機会を逃さず、自信を持って効果的に対応することができます。

商品が中継施設内を移動する際、効率化、自動化、生産性の向上により、倉庫オペレーターやフレイト・フォワーダーは在庫棚から梱包ステーション、顧客の手に渡るまでの業務を最適化できます。

Webベースのアプリ展開、マルチデバイスのバーコードスキャン、堅牢なプロセスと自動化制御を組み合わせたCargoWiseの中継倉庫は、商品のリアルタイムの可視性と、バーコード付きパレットやパッケージの迅速な処理を必要とする倉庫向けに構築されています。CargoWiseのモジュール間で不必要かつ非効率な再入力が要りません。

Webベースのアプリ展開

Webベースのアプリ展開

フォワーディングの統合

フォワーディングの統合

パッケージの識別

パッケージの識別

ピッキングの最適化

ピッキングの最適化

パッケージ管理

パッケージ管理

入庫/出庫貨物の可視性

入庫/出庫貨物の可視性

段階的積込み

段階的積込み

循環棚卸

循環棚卸

危険品および規制品

危険品および規制品

システムセキュリティ

システムセキュリティ

入庫パッケージと貨物管理

プレアラートまたは事前出荷通知を転送して到着予定の貨物を確認できるため、到着貨物の作業量を事前に計画し、混同や遅延を回避することができます。

あらゆる固有のパッケージIDや、複数の入荷貨物とも両立するため、情報入力時の柔軟性が向上します。

モバイル対応のバーコードスキャン、通知なし入荷、そしてラベル印刷で、取り扱いミスが少ない、より迅速な入荷プロセスが実現します。

重量、寸法等パッケージ詳細をデジタルに記録し、破損品のデータと画像を記録できます。

危険品および規制対象商品の制限が最大容量に近づいた際、デスクトップおよびモバイルデバイスでユーザーに警告し、倉庫の最大容量を超える可能性のある余分な数量の入荷を阻止します。

棚入れルールエンジンを使用すると、ユーザーはビジネスプロセスに合う特定のルールを構成することで、同様の特性を持つパッケージと貨物を同じ場所に棚入れして保管できるようになります。

パッケージ管理と中継倉庫業務

ルールに基づくロケーションとシステムで生成されるガイダンスにより、的確で正確な保管/クロスドックについての方法がわかります。

デバイスに基づく移動指示書により、商品が正確に移動、再配置され、オペレーターの作業負担を軽減し、また、コストのかかるミスをなくします。

ワークフローのイベントログがすべてのタッチポイントで、詳細なパッケージの追跡履歴を記録します。

ドックやロケーション内など、倉庫内やそのロケーションにおけるパッケージを可視化します。

倉庫の稼働中に在庫の割合を頻繁に確認し、長期にわたる継続的な在庫の正確性を確保します。

出庫ピッキング、梱包、出荷管理

システム制御のピッキングロケーション/パッケージ、電子積込み指示書により、正しい商品だけが選択され、積み込まれます。

個別または複数の貨物間におけるパッケージの入荷と出荷を管理する方法に完全な柔軟性があります。

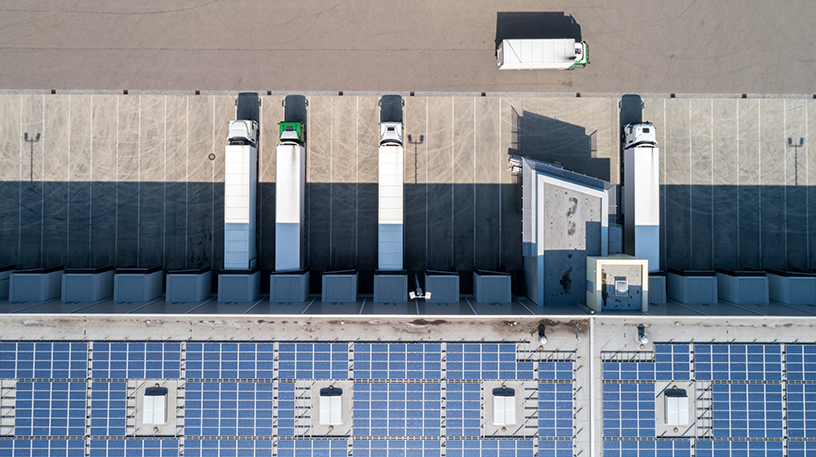

ヤードに入ってくる車両を可視化することで、ヤード管理とゲートハウスプロセスが効率的になります。

他のCargoWiseモジュールとの統合で、積荷明細やマニフェストを作成、添付できます。

フォワーダーは倉庫に指示して、進行中の積込みを停止することができます。フォワーダーはその後、コンテナまたは貨物を混載に追加、または混載から外すことができます。続いて倉庫には、最新の積込みを再開するよう指示が出されます。

積込み中、倉庫オペレーターは積込みの進捗状況と精度を把握するため、積込みのさまざまな段階でコンテナまたはトラックを撮影して、フォワーダーやブッキング元に提供することができます。